Китайские резервуары: технологии и надежность?

2026-01-31

Вопрос, который часто задают с изрядной долей скепсиса. Многие до сих пор представляют себе что-то ?made in China? в духе дешевого ширпотреба. Но в сфере резервуаров, особенно для промышленного и коммунального применения, картина за последние 10-15 лет изменилась кардинально. Попробую разложить по полочкам, исходя из того, что видел и с чем сталкивался лично.

Откуда растут ноги у стереотипов

Раньше, лет так десять назад, основной запрос на китайское оборудование действительно был обусловлен ценой. И да, проблемы были: не всегда предсказуемое качество стали, вопросы к качеству сварных швов, иногда ?плавающая? толщина листа. Помню проект, где пришлось буквально с микрометром проверять каждую вторую обечайку – отклонения были в минус, и это вылезло уже на монтаже. Это создавало репутацию.

Но именно этот период стал для многих производителей точкой роста. Те, кто хотел работать на экспорт, особенно в страны СНГ и Восточной Европы, где требования есть, но бюджет часто лимитирован, начали серьезно вкладываться в стандартизацию. Не в рекламу, а именно в процессы. Появление сертификатов типа ISO 9001, EN 10025 на сталь, внедрение автоматизированной сварки под флюсом – это не для галочки. Без этого просто не пускали на серьезные объекты.

Здесь стоит упомянуть таких игроков, как ООО Чэнду Юаньдинхун Экологические Технологии. Смотрю на их сайт (https://www.cdydhhb.ru) – видно, что компания позиционирует себя именно как высокотехнологичное предприятие, а не просто завод-изготовитель. Их акцент на R&D в области экологического водоснабжения и промышленной инфраструктуры – это уже ответ на запрос рынка. Когда в фокусе не просто бак, а комплексное решение, подход меняется.

Что изменилось в технологической кухне

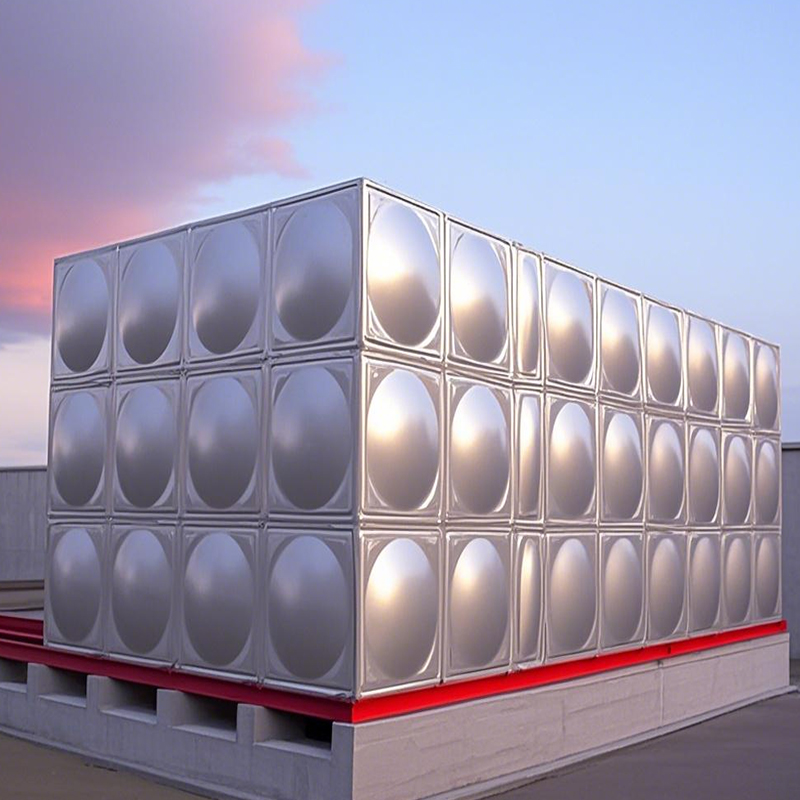

Ключевое изменение – материалы и контроль. Если раньше могла быть ?рыночная? сталь, то сейчас крупные производители работают с металлопрокатными заводами напрямую, часто по спецификациям, близким к европейским. Использование низколегированных сталей для повышения коррозионной стойкости, четкий входной контроль химического состава – это стало нормой.

Второй момент – сварка. Ручная дуговая сварка для основных швов – это уже почти архаика для ответственных резервуаров. Повсеместно используется автоматическая продольно-поперечная сварка под слоем флюса. Это дает однородный, прогнозируемо прочный шов. Но и здесь есть нюанс: качество сильно зависит от настройки оборудования и квалификации оператора. Видел, как на одном заводе из-за сбоя в подаче флюса получился пористый шов – партию забраковали, но это говорит о том, что контроль выловил проблему. Раньше бы, возможно, пропустили.

Конструктивные решения тоже эволюционировали. Чаще стали применять ребра жесткости не только снаружи, но и по определенным расчетным схемам внутри, для больших объемов. Оптимизация конструкции под конкретную нагрузку (снеговую, ветровую, сейсмику в 8 баллов) – это уже не экзотика. Проектные институты в России и Казахстане стали охотнее принимать их расчеты, когда они подкреплены реальными испытаниями образцов и протоколами.

Полевые испытания: где собака зарыта

Всё это хорошо в теории. На практике же надежность проверяется на монтаже и в первую зиму. Самый критичный момент – изготовление и поставка ?теплым? способом, то есть, когда резервуар поставляется в виде готовых обечаек, а не листового проката. Здесь геометрия – всё. Если кромки подготовлены плохо, на объекте начинается ад: нестыковки, необходимость подгонки, лишние сварочные напряжения.

Удачный пример из практики: заказывали вертикальный стальной резервуар РВС-2000 для объекта водоподготовки. Производитель (не буду называть, но из того же Чэнду) предоставил не только чертежи КМ, но и подробную инструкцию по монтажу с пошаговой схемой строповки и сварки. Каждая обечайка была промаркирована. Монтаж пошел как по маслу, отклонение от вертикали – в пределах 3 мм на всей высоте. Это показатель культуры производства.

А был и обратный случай, с другим поставщиком. Резервуары для пожарного запаса воды. Вроде бы всё нормально, но при гидроиспытаниях дали течь по кольцевому шву. Причина – внутренние напряжения после сварки плюс, как выяснилось, не совсем корректный режим отпуска для снятия этих напряжений на заводе. Пришлось вызывать их специалистов, локально разогревать, переваривать. Проблему решили, но сроки сдвинулись. Вывод: даже при хорошем оборудовании важен human factor и финальный выходной контроль.

Не только сталь: стеклопластик и композиты

Если говорить про технологии, то нельзя обойти стороной неметаллические резервуары. Китай здесь тоже сильно подтянулся. Речь о емкостях из стеклопластика (FRP) методом намотки. Для агрессивных сред или питьевой воды, где важна инертность, это часто лучшее решение.

Но здесь свои риски. Качество целиком зависит от смолы (ненасыщенный полиэфир, винилэфир, эпокси) и от соблюдения технологии послойной намотки. Дешевые смолы могут ?желтить? воду или иметь недостаточную химическую стойкость. Видел емкость для слабоагрессивных стоков, которая через полтора года начала проявлять признаки расслоения в зоне переменного уровня. Анализ показал, что при намотке нарушили температурный режим полимеризации.

Поэтому при выборе такого решения нужно требовать не просто сертификат на материал, а протоколы испытаний на химическую стойкость именно для той среды, которую предстоит хранить. Ответственные производители, такие как ООО Чэнду Юаньдинхун Экологические Технологии, которые заявляют о разработках в области экологического оборудования, обычно имеют линейку смол под разные задачи и могут предоставить такие данные. Их подход, судя по описанию, как раз нацелен на предоставление безопасных и долговечных решений, а не просто продажу емкости.

Цена vs. Стоимость владения: о чем реально думает заказчик

Вот мы и подходим к главному. Изначальный низкий ценник – это только точка входа. Умный заказчик сейчас считает стоимость жизненного цикла. Сюда входит и долговечность (защита от коррозии – какая система окраски, был ли пескоструй, сколько слоев, какой краски), и энергоэффективность (качество теплоизоляции, если требуется), и ремонтопригодность.

Китайские производители это поняли. Стандартом де-факто для наружной защиты стала система ?пескоструйная очистка до Sa 2.5 + эпоксидный грунт + полиуретановый или эпоксидный финишный слой?. По толщине и составу – на уровне европейских марок. Иногда экономят на внутренней окраске для воды, предлагая только грунт, но это уже вопрос спецификации и договора.

Надежность – это в итоге совокупность факторов: качество материала, точность изготовления, продуманность конструкции, контроль на всех этапах и адекватный монтаж. Китайские резервуары сегодня, особенно от топовых производителей, демонстрируют вполне конкурентную надежность для широкого спектра задач. Они перестали быть просто дешевой альтернативой. Это часто оптимальный баланс цены и качества для проектов, где бюджет не резиновый, но и экспериментировать с кустарщиной нельзя.

Выбирать, конечно, нужно не по стране происхождения, а по конкретному производителю: смотреть его опыт, реальные выполненные объекты (просить референц-листы с контактами), вникать в детали предлагаемой спецификации и, что критично, общаться напрямую с их техническими специалистами. Если они могут грамотно ответить на вопросы по расчетам, сварке и защите покрытий – это хороший знак. Как, например, видится в подходе компании из Чэнду, которая фокусируется на технологиях и устойчивых решениях, а не на объеме продаж любой ценой.