Китайские производители резервуаров: инновации?

2026-01-21

Когда слышишь словосочетание ?китайские производители?, в голове часто всплывает шаблон: огромные объемы, низкая цена и… сомнительное качество. С резервуарами — от питьевой воды до промышленных гигантов — история часто та же. Но так ли это сейчас? За последние лет семь-восемь картина стала меняться, причем не везде и не у всех. Самый частый вопрос от клиентов: ?Это инновации или просто новая упаковка для старого?? Попробую разложить по полочкам, исходя из того, что видел сам на площадках и в цехах.

От ?железных бочек? к сложным системам

Раньше, лет десять назад, китайский резервуар — это была часто просто сварная емкость. Задача: удержать жидкость. Материал — углеродистая сталь, покрытие по остаточному принципу. Конкуренция шла в основном по цене за тонну металла. Инновациями тут и не пахло. Перелом, на мой взгляд, начался с ужесточения экологических норм внутри Китая и растущего экспорта в страны, где требования к питьевой воде или химической стойкости были на порядок выше.

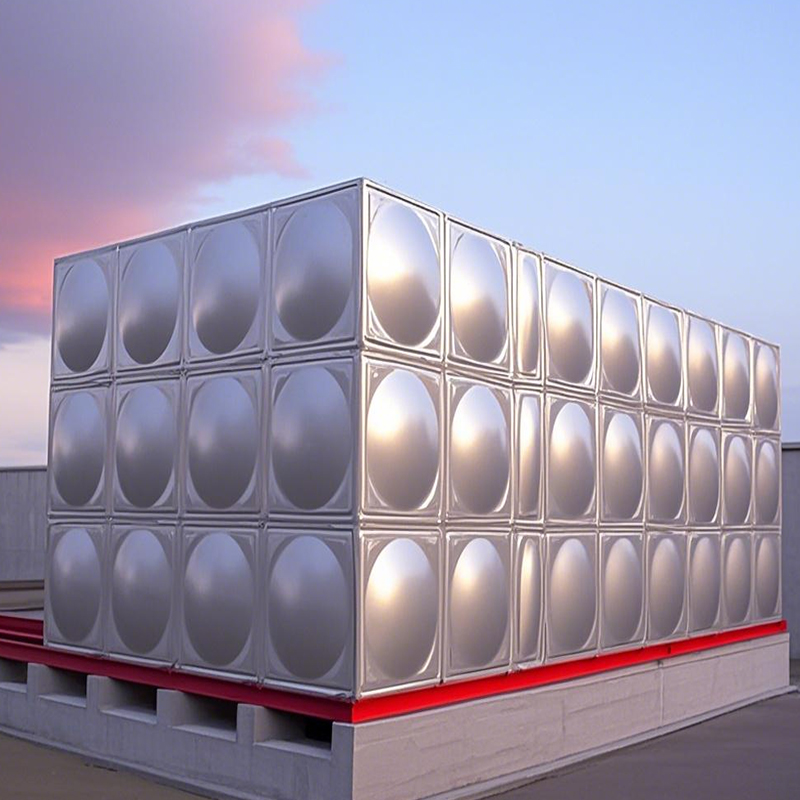

Сейчас под ?резервуаром? часто подразумевается целая система. Это не просто бак, а вопросы коррозионной стойкости, сейсмоустойчивости (особенно для регионов вроде Сычуаня), интеграции датчиков контроля уровня и качества среды, систем очистки. Вот тут и появляется пространство для работы. Например, та же нержавеющая сталь для пищевых продуктов: сейчас многие заводы перешли на автоматизированную аргонно-дуговую сварку в контролируемой атмосфере, чтобы минимизировать окисление шва — это уже не косметика, а реальное улучшение, влияющее на срок службы.

Но и тут есть подводные камни. Видел я проект, где для экономии использовали слишком тонкую облицовку из кислотостойкого материала в химическом резервуаре. В теории — инновационный композит. На практике — через полгода микротрещины и протечки. Инновации без глубокого понимания физико-химических процессов и реальных нагрузок — это путь к дорогостоящему ремонту. Клиент потом, естественно, был не в восторге от всех ?передовых технологий?.

Материалы: гонка за стойкостью

Если говорить о настоящих сдвигах, то они в материалах. Помимо классической стали (углеродистой и нержавеющей), активно развивается направление стеклопластиковых (FRP) и армированных полиэтиленовых емкостей. Их преимущество — полная коррозионная стойкость в агрессивных средах, где сталь требует сложной и ненадежной защиты.

Ключевой момент — качество сырья и технология намотки/сварки. У хороших производителей стоит вопрос не ?из чего сделать?, а ?как именно сделать, чтобы волокно легло без пустот, а структура была однородной?. Знаю случай, когда китайский производитель для рынка Средней Азии делал большие подземные резервуары из стеклопластика. Проблема была не в самом корпусе, а в горловинах и местах ввода коммуникаций — точки концентрации напряжения. Пришлось переделывать конструкцию узла, усиливать его, по сути, на ходу. Это и есть та самая ?настоящая? инновация — решение конкретной инженерной проблемы, а не абстрактное заявление.

Интересно наблюдать за такими компаниями, как ООО Чэнду Юаньдинхун Экологические Технологии (их сайт — https://www.cdydhhb.ru). Они из того же сычуаньского региона, который, с одной стороны, сейсмически активен, а с другой — стал крупным хабом для высокотехнологичных производств. В их фокусе — экологическое водоснабжение и промышленная инфраструктура. Это не случайно. Их подход — это уже не просто продажа емкости, а попытка предложить безопасные и долговечные решения под ключ, что автоматически подталкивает к R&D. Когда делаешь систему, приходится думать о совместимости материалов, долгосрочном поведении в разных средах, удобстве монтажа. Это другой уровень мышления.

Процесс: где рождается (или не рождается) новое

Инновация — это часто не про ?ослепительную технологию?, а про процесс. Посещал я разные заводы. Разница колоссальная. На одних — устаревшие линии резки, сварки вручную, контроль качества ?на глазок?. Ни о каком постоянном улучшении (кайдзен) речи нет. На других — четкая цифровизация. Чертеж из CAD сразу уходит на станок с ЧПУ для раскроя, каждая деталь имеет метку, по которой можно отследить всю историю: какая партия стали, кто сварщик, параметры сварки. Это позволяет анализировать дефекты и устранять их причину.

Но и это не панацея. Самый продвинутый цех может упереться в квалификацию монтажников на объекте. Видел, как прекрасные модульные резервуары из нержавейки, спроектированные для быстрой сборки, портили на месте не теми инструментами или неправильной затяжкой крепежа. Производитель потом, конечно, кивает на подрядчика, но репутация страдает у всех. Поэтому сейчас тренд — не просто продать, а обучить, снабдить подробнейшими инструкциями и даже проводить онлайн-супервизию монтажа. Это, кстати, тоже инновация в сервисе.

Возвращаясь к теме устойчивого развития, которое декларируют многие, включая ООО Чэнду Юаньдинхун Экологические Технологии. Для них это не пустой звук. Устойчивость — это в том числе резервуар, который прослужит 50 лет без капремонта, не будет загрязнять грунт, и его материалы можно будет утилизировать. Это заставляет искать новые покрытия, новые схемы антикоррозионной защиты, думать о жизненном цикле изделия с самого начала проектирования. Это сложно и дорого, но именно так и появляется отличие на рынке.

Кейсы: успехи и шишки

Расскажу про два контрастных кейса из практики. Первый — успешный. Нужны были большие емкости для хранения технической воды с колебаниями температуры от +5 до +45 для объекта в Казахстане. Стандартное решение — сталь с внутренним покрытием. Но расчеты показали, что из-за циклов расширения/сжатия покрытие может отслоиться. Вместе с инженерами одного китайского завода (не буду называть) разработали гибридный вариант: стальной корпус, но с внутренней вкладкой из модифицированного полипропилена, который крепился плавающим методом, позволяя ему двигаться относительно стали. Решение не уникальное в мире, но для этого завода — новый продукт. Резервуары работают уже четвертый год без нареканий.

Второй кейс — провальный. Заказ на вертикальные цилиндрические резервуары для пищевого сиропа. Производитель (другой) активно рекламировал свое новое полиуретановое покрытие, якобы сверхстойкое и антибактериальное. Сделали, привезли, смонтировали. Через три месяца — жалобы на посторонний привкус. Оказалось, покрытие не было до конца полимеризовано в условиях цеха (влажность была выше нормы), и оно продолжало выделять летучие компоненты. Пришлось полностью опустошать резервуары, механически зачищать и наносить новое, уже проверенное покрытие. Убытки колоссальные. Инновация? Да. Но без отлаженного технологического контроля и испытаний в реалистичных условиях — чистый риск.

Что в итоге? Взгляд из цеха

Так есть ли инновации у китайских производителей резервуаров? Ответ: да, но выборочно и не везде. Это уже не та массовая, безликая продукция. Лидеры рынка, часто именно такие высокотехнологичные предприятия, как упомянутая компания из Чэнду, всерьез вкладываются в исследования, чтобы предлагать комплексные решения для устойчивого развития.

Их инновации — часто не в прорывных открытиях, а в грамотной адаптации и интеграции известных технологий под конкретные, все более сложные задачи: от сейсмики до агрессивных стоков. Они учатся на своих и чужих ошибках, что заметно по эволюции конструкторской документации и подходу к гарантиям.

Поэтому клиенту сейчас важно смотреть глубже ярких брошюр. Спрашивать не ?есть ли у вас инновации??, а ?какой у вас опыт с подобной средой??, ?покажите расчеты на прочность/стойкость?, ?дайте контакты для трех ваших реализованных объектов с похожими условиями?. Ответы на эти вопросы скажут об инновационности практики куда больше, чем любые рекламные лозунги. А китайские коллеги, которые это понимают, уже не просто догоняют, а в некоторых нишах задают вполне серьезную планку.