?Китайский производитель кислото-щелочестойких резервуаров: инновации??

2026-02-01

- Китайский производитель кислото-щелочестойких резервуаров: инновации?

- Что скрывается за термином ?кислото-щелочестойкий??

- От лаборатории до стройплощадки: где рождается надежность

- Полевые испытания: истории, о которых не пишут в каталогах

- Рынок и заблуждения: почему ?дешево? — это дорого

- Взгляд в будущее: куда движутся технологии

Китайский производитель кислото-щелочестойких резервуаров: инновации?

Когда слышишь ?китайский производитель?, многие думают о дешевом ширпотребе. Но в нише кислото-щелочестойких резервуаров все иначе — здесь выживают те, кто вложился в реальные инновации, а не в копирование. Расскажу, как это выглядит изнутри, без прикрас.

Что скрывается за термином ?кислото-щелочестойкий??

Это не просто бак, который не ржавеет. Речь о материале, который десятилетиями выдерживает химическую атаку, перепады температур и механические нагрузки. Частая ошибка заказчиков — фокусироваться только на цене или толщине стенки. А ключевое — это состав композита и технология отверждения. У нас был случай, когда резервуар для отработанного щелока потрескался через год. Оказалось, поставщик сэкономил на отвердителе, изменив пропорцию. С виду — идеальное изделие, а по факту — брак.

Современные решения идут дальше базовой стойкости. Например, введение наночастиц диоксида кремния в полимерную матрицу — это уже не теория, а практика на производстве. Такие емкости показывают лучшую устойчивость к точечной коррозии. Но и тут есть нюанс: если дисперсия частиц неравномерна, возникают внутренние напряжения. Приходится балансировать между инновацией и технологической стабильностью.

Поэтому, когда видишь сайт вроде ООО Чэнду Юаньдинхун Экологические Технологии (https://www.cdydhhb.ru), где заявлены ?высокотехнологичные разработки?, первым делом смотришь не на красивые картинки, а на описание процессов. Есть ли детали по послойной намотке? Упоминается ли контроль вязкости смолы на каждом этапе? Это и есть маркеры серьезного подхода.

От лаборатории до стройплощадки: где рождается надежность

Инновации начинаются не в цеху, а в исследовательском центре. Китайские производители, которые реально работают на экспорт, например, в Россию или Среднюю Азию, давно поняли: без собственной лаборатории с испытательными стендами — никак. Нужно тестировать не только по ГОСТам, но и в условиях, приближенных к будущей эксплуатации. Мы, например, для одного проекта с химическим комбинатом под Уфой полгода ?мучили? образцы циклами заморозки-разморозки в агрессивной среде.

Но лабораторные успехи — это полдела. Самое сложное — перенести их в цех без потери качества. Автоматизация намотки — казалось бы, решенная задача. Однако для резервуаров сложной формы, с внутренними перегородками или змеевиками, часто требуется ручная доводка. И здесь квалификация оператора становится критической. Видел, как на одном заводе из-за смены бригады процент брака вырос с 2% до 7% за месяц. Автоматика — это лишь инструмент.

Компания ООО Чэнду Юаньдинхун Экологические Технологии, основанная в 2013 году в Чэнду, позиционирует себя как раз как R&D-предприятие. Из их описания видно, что фокус — на исследованиях в области экологического водоснабжения и промышленной инфраструктуры. Для кислото-щелочестойких емкостей это правильный контекст: часто они являются частью больших систем очистки или рекуперации, где важна интеграция.

Полевые испытания: истории, о которых не пишут в каталогах

Теория — это хорошо, но реальность вносит коррективы. Один из самых поучительных проектов — поставка резервуаров для хранения травильного раствора на металлургический завод. По спецификации все было идеально: материал FRP с добавлением винилэфирной смолы, рассчитанный на pH от 1 до 12. Но мы не учли вибрацию от nearby пресса. Через полтора года в местах крепления к платформе пошли микротрещины. Пришлось экстренно разрабатывать и монтировать амортизирующие прокладки. Теперь этот фактор всегда в чек-листе.

Другая история — взаимодействие с монтажниками на объекте. Китайские инженеры привезли резервуар, собрали, но местная бригада, не вникнув, решила ?усилить? подводящие патрубки стальными хомутами. Результат — повреждение внешнего защитного слоя, коррозия армирования. Обучение клиента — такая же часть работы, как и производство. На сайте cdydhhb.ru видно, что компания предлагает комплексные решения, что подразумевает и сопровождение. Это важный момент.

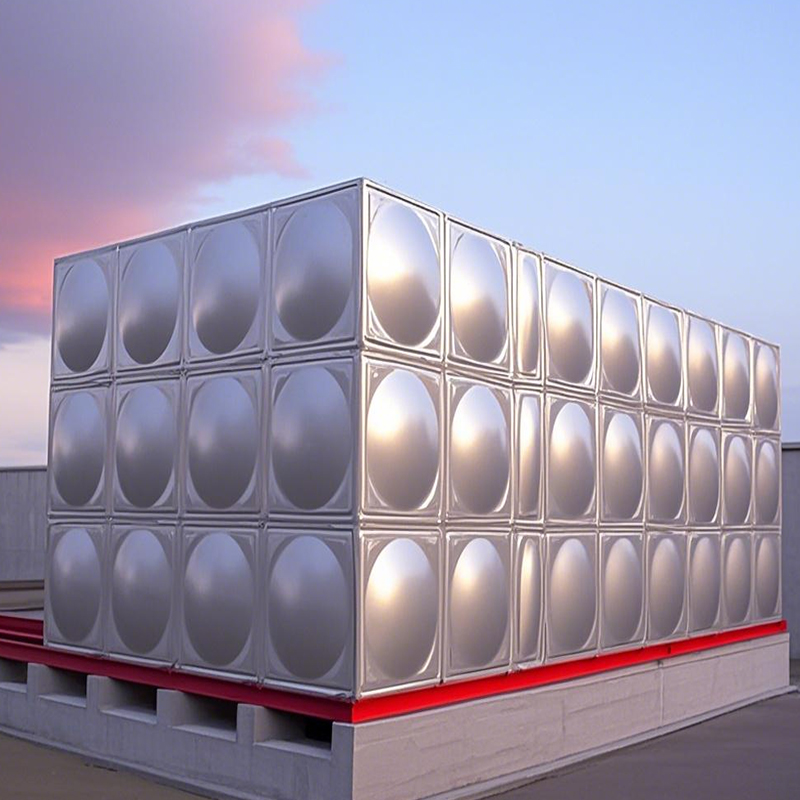

Иногда инновация заключается не в материале, а в конструкции. Например, переход от цилиндрических резервуаров к прямоугольным с ребрами жесткости для помещений со сложной геометрией. Это кажется простым, но требует пересчета всех нагрузок. Успешный пример такой адаптации — лучшее доказательство зрелости производителя.

Рынок и заблуждения: почему ?дешево? — это дорого

На рынке до сих пор много игроков, которые играют на понижение цены. Они используют более дешевые смолы (ортофталевые вместо изофталевых или винилэфирных), экономят на армировании стеклоровингом, упрощают систему контроля. В краткосрочной перспективе их резервуар может пройти приемочные испытания. Но через 3-5 лет начинаются проблемы: помутнение стенок, расслоение, протечки. Для клиента это колоссальные убытки из-за остановки производства или экологических штрафов.

Поэтому грамотный заказчик сейчас смотрит не на цену за кубометр, а на общую стоимость владения. И здесь китайские производители, сделавшие ставку на качество, выигрывают. Они готовы предоставить детальные отчеты по испытаниям, расчеты на долговечность, гарантии на 10-15 лет. Как раз такие компании, как ООО Чэнду Юаньдинхун, которые с самого начала (а у них это 2013 год) заявляют о focus на безопасных и долговечных решениях, оказываются в выигрыше. Их головной офис в Чэнду, провинция Сычуань, — это не просто адрес, это часто признак наличия сильной инженерной школы рядом.

Еще одно заблуждение — что все китайские заводы одинаковы. На самом деле, разрыв между топовыми и средними огромен. Первые имеют сертификаты ASME, PED, работают с немецким или японским сырьем, их цехи чистые, как в фармацевтике. Вторые часто работают ?как получится?. Выбор производителя — это всегда due diligence.

Взгляд в будущее: куда движутся технологии

Сейчас тренд — это ?умные? резервуары. Не просто емкость, а система с датчиками толщины стенки, давления, температуры и химического состава содержимого. Данные в реальном времени позволяют прогнозировать обслуживание и предотвращать аварии. Для кислото-щелочестойких резервуаров это особенно актуально, так как деградация материала часто идет изнутри и незаметна глазу.

Другое направление — экологичность самого производства. Переход на смолы с низким содержанием стирола, рециклинг обрезков стеклопластика. Это уже не маркетинг, а требование многих западных партнеров. Производители, которые инвестируют в ?зеленые? технологии, закладывают основу для долгосрочной конкурентоспособности.

И, конечно, кастомизация. Стандартные решения уходят в прошлое. Нужны резервуары, которые впишутся в существующий технологический цикл заказчика, со специфическими горловинами, люками, теплообменниками. Способность гибко отвечать на такие запросы — и есть высший пилотаж. Судя по портфолио компаний, которые, как Юаньдинхун, работают в сфере промышленной инфраструктуры, они это понимают, предлагая не просто продукт, а решение под задачи устойчивого развития.

Так что, возвращаясь к заголовку: инновации ли это? Безусловно. Но это инновации, выкованные на испытательных стендах, исправленные ошибками монтажа и отточенные в диалоге с практиками. Именно такой путь делает китайского производителя не просто поставщиком, а надежным партнером в тяжелой промышленности.